«Per noi sono i risparmi sui costi a rendere convincente il concetto Smart Factory.»

La DT Swiss, azienda produttrice di componenti per biciclette, espande le sue capacità di produzione implementando lo Smart Factory. Già oggi è stato conseguito un aumento dell’efficienza compreso tra il 15 e il 20 percento.

Risparmio di tempo e di denaro grazie a Smart Factory 4 Min

- Dipendenti: 300 in Svizzera, 1000 in tutto il mondo

- Settore: Produttore di componenti per biciclette

- Sede principale: Bienne

- Miglioramento dei processi di fabbricazione e maggiore trasparenza grazie alla raccolta di dati in tempo reale e al controllo digitale

- Più efficienza e risparmi misurabili di tempo e denaro

- Identificazione più rapida e riduzione al minimo delle fonti di errore

Raggi, cerchi in alluminio o forcelle ammortizzate per mountain bike. Negli ultimi 30 anni, la DT Swiss con sede a Bienne si è affermata come leader nel mercato dei componenti top di gamma per biciclette. Grandi ciclisti come il pluricampione mondiale di mountain bike Nino Schurter hanno già tagliato innumerevoli traguardi in sella a biciclette che montavano componenti DT Swiss. L’impresa è in costante crescita anche grazie a un’organizzazione di vendita internazionale che conta società affiliate in USA, Asia, Francia, Germania e Polonia.

La digitalizzazione ha un ruolo importante nella strategia di crescita della DT Swiss fin dalla sua fondazione. A confermarlo è anche la più recente decisione dell’azienda: «Volevamo espandere le nostre capacità e arrivare a produrre due milioni di cerchi in alluminio ogni anno», dichiara Michael Schütz, CFO della DT Swiss SA.

Verso il futuro digitale con SAP S/4HANA

La DT Swiss ha quindi colto la palla al balzo e ha realizzato il nuovo stabilimento di produzione in Polonia secondo il concetto dello Smart Factory. L’obiettivo era digitalizzare il più possibile i processi di produzione e montaggio. «Puntavamo a un miglioramento del flusso di materiali, più trasparenza ed efficienza nelle fasi di produzione e logistica, migliore tracciabilità degli articoli, aumento della qualità e riduzione dei periodi di inattività», dichiara Schütz.

Piani e tabelle in Excel non erano una rarità, soprattutto nel processo di produzione. Inoltre, una parte del know-how era conservata esclusivamente nelle menti di un numero ristretto di collaboratori. «Ricorrendo a procedure automatizzate vogliamo rendere scalabili i processi e ridurre al minimo le fonti di errori», dichiara Schütz. Il primo passo è stato quello di sostituire il software aziendale SAP impiegato su scala globale con SAP S/4 HANA. Per trovare il partner giusto l’azienda ha pubblicato un bando. Dopo aver esaminato scrupolosamente le offerte ricevute, anche per questo progetto informatico la DT Swiss ha deciso di puntare sulla comprovata collaborazione con Swisscom.

L’implementazione di SAP S/4HANA ha seguito il cosiddetto approccio brownfield. Il vecchio ambiente di sistema è stato quindi tecnicamente riconvertito a S/4HANA. Il vantaggio di questo metodo è che permette di continuare a utilizzare dati e processi esistenti e mettere a frutto gli investimenti già effettuati. Questa scelta si è rivelata particolarmente intelligente per la DT Swiss perché, non essendo necessario sviluppare da zero tutti i componenti dell’ambiente di sistema, ha permesso di ridurre al minimo i costi e i rischi del progetto. «Puntare sulla Smart Factory è stato possibile solo grazie a questa prima innovazione, perché la banca dati HANA permette di elaborare anche grandi quantità di dati in tempo reale», dichiara Schütz. Il go live del 1º gennaio 2023 si è svolto senza inconvenienti.

Introduzione di Smart Factory

In un secondo momento, la DT Swiss ha analizzato in dettaglio i processi di produzione ancora poco digitalizzati. Questa operazione, realizzata in collaborazione con Swisscom, ha richiesto quasi nove mesi. «In tutto ci abbiamo sicuramente messo almeno 900 ore», racconta Michael Schütz. Oltre a simulare i percorsi di logistica nel nuovo stabilimento polacco è stata eseguita un’analisi dettagliata delle singole fasi, dalla consegna della merce fino al prodotto finito. L’obiettivo era riprodurre i processi nel sistema. In SAP S/4HANA è stata quindi aggiunta una Enterprise Integration Platform basata su SAP, che permette alle imprese di digitalizzare i processi nello shop floor e creare postazioni di lavoro uniformi e integrate per i collaboratori della produzione. Il tutto è stato reso possibile dall’implementazione di SAP MII (SAP Manufacturing Integration and Intelligence).

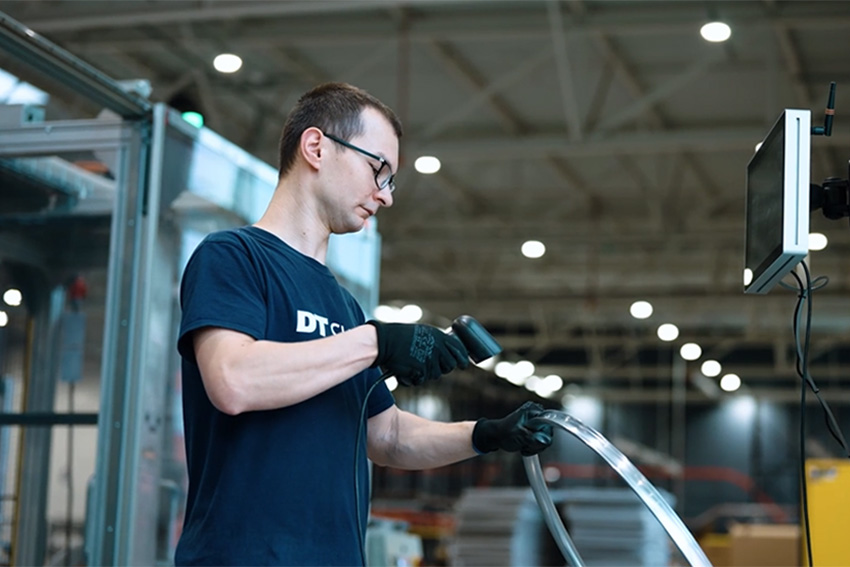

«Nel nostro caso, Smart Factory significa che l’intera produzione del nuovo stabilimento in Polonia è integrata nel resto dell’impresa», dichiara Michael Schütz. Oggi tutti i dati necessari nella fabbricazione sono riepilogati elettronicamente su uno schermo, compresa la raccolta dei dati sul controllo dei processi e delle informazioni sulle macchine. Il collaboratore viene guidato passo dopo passo nell’intero processo di pianificazione e fabbricazione, e lo stesso vale anche per la logistica. Fare in modo che gli addetti partecipassero al progetto fin dall’inizio era importante, perché in definitiva sono loro a comandare le macchine. «Insieme abbiamo identificato le problematiche e messo a punto le soluzioni», spiega Schütz. A suo avviso, un adeguato coinvolgimento dei collaboratori è decisivo per il successo di un progetto di queste dimensioni.

Netto risparmio di tempo e denaro

Nell’ottobre 2023, la DT Swiss ha avviato la produzione di cerchi in alluminio in Polonia con l’aiuto del concetto Smart Factory. Già dopo pochi mesi sono emersi vantaggi significativi: la digitalizzazione ha eliminato gli errori di trasporto e accorciato i percorsi nella logistica. Il flusso di materiale è sempre consultabile online, proprio come lo stato delle macchine. «Oggi posso vedere in ogni momento se tutte le macchine funzionano alla perfezione, e anche per identificare le possibili fonti di errori basta un attimo», dichiara Michael Schütz. Il controllo digitale e la raccolta continua di dati hanno inoltre permesso di aumentare nettamente la trasparenza nei singoli processi. E anche i periodi di inattività sono diminuiti.

«Abbiamo già ottenuto un aumento dell’efficienza compreso tra il 15 e il 20%. Alla fine arriveremo senza dubbio al 30%», dichiara Michael Schütz. Per quanto riguarda i risparmi sui costi nel processo di fabbricazione, la sua stima è del 20%. Insomma, l’investimento della DT Swiss è già stato ripagato: «Per noi sono i tanti risparmi sui costi misurabili a rendere convincente il concetto Smart Factory.» Dopo gli ottimi risultati del progetto pilota in Polonia in termini di efficacia ed efficienza, già nel 2024 è previsto il rollout del concetto nella sede principale di Bienne.