«Ce sont les réductions de coûts qui nous ont convaincus du concept Smart Factory.»

Le fabricant de pièces et composants pour vélos DT Swiss étend ses capacités de production grâce au concept Smart Factory. L’entreprise a d’ores et déjà accru son efficacité de 15 à 20%.

Gain de temps et d’argent grâce à Smart Factory 4 min

- Effectifs: 300 (Suisse), 1000 dans le monde

- Branche: Fabricant de composants de vélos

- Siège: Bienne

- Processus de fabrication améliorés et transparence renforcée grâce à la saisie des données en temps réel et à la gestion digitalisée

- Efficacité accrue et gains de temps et d’argent mesurables

- Identification plus rapide et sources d’erreur minimisées

Rayons, jantes alu ou fourches pour VTT. En l’espace de 30 ans, DT Swiss, basée à Bienne, est devenue le leader des composants de vélo haut de gamme. Des sportifs d’élite comme le multiple champion du monde de VTT Nino Schurter ont remporté de nombreuses victoires avec les équipements DT Swiss. L’entreprise connaît une croissance constante, grâce entre autres à son réseau de filiales international aux États-Unis, en Asie, en France, en Allemagne et en Pologne.

Dans sa stratégie de croissance, DT Swiss accorde depuis ses débuts un rôle majeur à la digitalisation. Et c’est aussi le cas pour la dernière décision en date: «Nous voulions étendre nos capacités et produire dorénavant deux millions de jantes alu par an», explique Michael Schütz, CFO de DT Swiss SA.

Renforcer l’atout digital avec SAP S/4HANA

DT Swiss a saisi la balle au bond et décidé de construire le nouveau bâtiment de production en Pologne selon le concept Smart Factory. L’objectif était de digitaliser au maximum les processus de production et de montage. «Cela devait nous aider à améliorer le flux de matériel, à gagner en transparence et efficacité dans la production et la logistique, à accroître la traçabilité des marchandises, à augmenter la qualité et à réduire les temps d’arrêt», déclare Schütz.

La production travaillait encore beaucoup avec des tableaux Excel et des plans. De plus, certains savoir-faire n’étaient consignés nulle part, si ce n’est dans la tête de quelques collaborateurs. «Il nous fallait des processus capables d’évoluer avec des procédures automatisées, tout en minimisant les sources d’erreur», ajoute Schütz. Dans un premier temps, le logiciel d’entreprise de SAP, utilisé dans le monde entier, devait être converti en SAP S/4 HANA. Un appel d’offres a été lancé pour trouver le bon partenaire pour ce projet. Après une étude minutieuse des différentes propositions, DT Swiss a une nouvelle fois misé sur la collaboration éprouvée avec Swisscom pour ce projet IT.

SAP S/4HANA a été mis en place selon l’approche Brownfield, qui consiste à basculer techniquement l’environnement système sur S/4HANA. Avec cette méthode, les processus et données existants tout comme les investissements en cours sont maintenus. L’approche est très judicieuse pour DT Swiss, car elle a permis de limiter largement les risques et les coûts du projet, étant donné que l’entreprise n’a pas été contrainte de redévelopper l’environnement système au complet. «Cette étape était la condition préalable au concept Smart Factory. En effet, avec la base de données HANA, il est notamment possible de traiter d’importants volumes en temps réel», explique Schütz. Le déploiement le 1er janvier 2023 s’est déroulé sans aucun problème.

Lancement de Smart Factory

Dans un deuxième temps, DT Swiss a collaboré avec Swisscom durant près de neuf mois pour analyser en détail les processus de production encore peu digitalisés. «Nous avons bien dû y consacrer 900 heures en tout», précise Michael Schütz. Ils ont effectué des simulations des voies logistiques dans le nouveau bâtiment en Pologne et étudié avec précision chacune des étapes, de la livraison des marchandises jusqu’au produit fini. L’objectif était de reproduire les processus dans le système. Pour ce faire, SAP S/4HANA a été complété par une Enterprise Integration Platform basée sur SAP. Cette plateforme vise à digitaliser les processus de l’atelier et à créer des postes de production uniformes et intégrés. Ce résultat a été rendu possible par l’implémentation de SAP MII (SAP Manufacturing Integration and Intelligence).

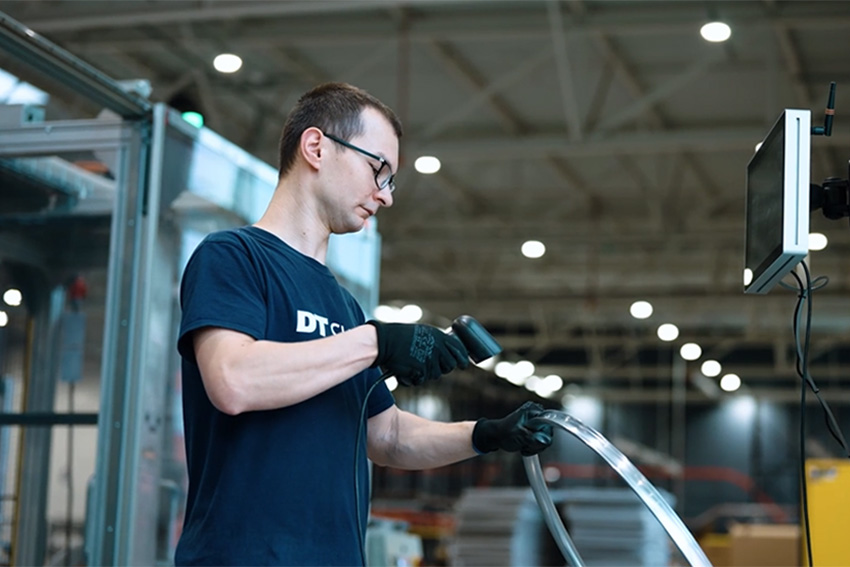

«Dans notre cas, au nouveau bâtiment de production en Pologne, Smart Factory permet d’intégrer la production complète dans l’ensemble de l’entreprise», déclare Michael Schütz. Dans la fabrication, toutes les données nécessaires, y compris la saisie des commandes de processus et les informations sur les machines, sont aujourd’hui regroupées électroniquement sur un écran. Le collaborateur est guidé pas à pas tout au long du processus de planification et de fabrication – il en va de même pour la logistique. Il était important d’impliquer le personnel dès le début du projet, car c’est lui au final qui utilise les équipements. «Nous avons identifié ensemble les points problématiques et élaboré des solutions», ajoute Schütz. Pour lui, un projet d’une telle ampleur ne peut réussir sans intégrer l’ensemble des équipes.

Gain de temps et d’argent considérable

En octobre 2023, DT Swiss a lancé en Pologne la production de jantes alu à l’aide du concept Smart Factory. En quelques mois, les avantages étaient déjà évidents: la digitalisation élimine les erreurs de transport et les détours dans la logistique. Le flux de matériel est accessible à chaque instant en ligne, tout comme le statut des machines. «Aujourd’hui, je sais toujours si les machines fonctionnent correctement et je peux aussi identifier rapidement les éventuelles sources d’erreur», explique Michael Schütz. La gestion digitalisée et la saisie continue des données ont également permis d’améliorer la transparence des différents processus. Les temps d’arrêt sont eux aussi réduits.

«Aujourd’hui déjà, nous avons gagné 15 à 20% d’efficacité. Et ce sera probablement 30% à la fin», déclare Michael Schütz. S’agissant des baisses de coûts dans le processus de fabrication, il table sur 20%. Pour DT Swiss, l’investissement est d’ores et déjà rentable: «Ce sont les nombreuses réductions de coûts qui nous ont convaincus du concept Smart Factory». Et après le succès du pilote en Pologne, un déploiement du concept est prévu en 2024 au siège de Bienne.