«Es sind Kosteneinsparungen, die uns vom Smart-Factory-Konzept überzeugen.»

Der Fahrradkomponenten-Hersteller DT Swiss erweitert seine Produktionskapazitäten mit dem Smart-Factory-Konzept. Bereits heute konnte dadurch die Effizienz um 15 bis 20 Prozent gesteigert werden.

Zeit- und Kostenersparnis dank Smart Factory 4 Min.

- Mitarbeitende: 300 (Schweiz), 1'000 weltweit

- Branche: Hersteller von Fahrradkomponenten

- Hauptsitz: Biel

- Verbesserte Fertigungsprozesse und erhöhte Transparenz dank Echtzeit-Datenerfassung und digitaler Steuerung

- Gesteigerte Effizienz sowie messbare Zeit- und Kostenersparnisse

- Schnellere Identifikation und Minimierung von Fehlerquellen

Speichen, Alufelgen oder Mountainbike-Federgabeln. Innerhalb von 30 Jahren hat sich DT Swiss mit Hauptsitz in Biel zum Marktführer für High-End-Fahradkomponenten entwickelt. Spitzensportler wie der mehrfache Mountainbike-Weltmeister Nino Schurter haben etliche Siege mit DT-Swiss-Fahrradbauteilen ins Ziel gefahren. Das Unternehmen wächst stetig, auch dank einer internationalen Verkaufsorganisation mit Tochtergesellschaften in den USA, Asien, Frankreich, Deutschland und Polen.

In der Wachstumsstrategie von DT Swiss spielt die Digitalisierung seit der Unternehmensgründung eine wichtige Rolle. So auch bei der jüngsten Entscheidung: «Wir wollten unsere Kapazitäten erweitern und im Bereich Aluminiumfelgen neu zwei Millionen Felgen pro Jahr produzieren», erklärt Michael Schütz, CFO der DT Swiss AG.

Digitales Aufrüsten mit SAP S/4HANA

DT Swiss nahm dies zum Anlass, die neue Produktionshalle in Polen nach dem Smart-Factory-Konzept zu bauen. Ziel war es, die Produktions- und Montageprozesse so weit wie möglich zu digitalisieren. «Wir versprachen uns davon eine Verbesserung des Materialflusses, mehr Transparenz und Effizienz in Produktion und Logistik, bessere Rückverfolgbarkeit der Waren, Qualitätssteigerung sowie Reduktion der Stillstandszeiten», sagt Schütz.

Gerade im Produktionsprozess wurde noch viel mit Excel-Tabellen und Plänen gearbeitet. Ferner war bestimmtes Know-how nur in den Köpfen weniger Mitarbeitender gespeichert. «Die Prozesse sollten durch automatisierte Abläufe skalierbar und Fehlerquellen minimiert werden», erklärt Schütz. Hierfür sollte in einem ersten Schritt die weltweit im Einsatz stehende Unternehmenssoftware von SAP auf SAP S/4 HANA umgestellt werden. Um für dieses Projekt den richtigen Partner zu finden, wurde eine Ausschreibung gemacht. Nach sorgfältiger Evaluation der Angebote setzte DT Swiss auch bei diesem IT-Projekt auf die bewährte Zusammenarbeit mit Swisscom.

Die Implementierung von SAP S/4HANA erfolgte nach dem sogenannten Brownfield-Ansatz. Dabei wird die bestehende Systemlandschaft technisch auf S/4HANA umgestellt. Der Vorteil dieser Methode ist, dass bestehende Prozesse und Daten sowie vorhandene Investitionen weiterhin genutzt werden können. Für DT Swiss ein sehr sinnvoller Ansatz, denn so konnten Projektrisiken und Kosten minimal gehalten werden, da nicht alle Bestandteile der Systemlandschaft neu entwickelt werden mussten. «Dieser Schritt war die Voraussetzung für die Smart Factory, denn dank der HANA-Datenbank können unter anderem grosse Datenmengen in Echtzeit verarbeitet werden», erklärt Schütz. Der Go-Live am 1. Januar 2023 verlief reibungslos.

Einführung von Smart Factory

In einem zweiten Schritt analysierte DT Swiss in Zusammenarbeit mit Swisscom in knapp neun Monaten die noch wenig digitalisierten Produktionsprozesse im Detail. «Wir haben insgesamt bestimmt 900 Stunden dafür aufgewendet», erklärt Michael Schütz. So wurden die Logistikwege in der neuen Halle in Polen simuliert und die einzelnen Schritte von der Warenanlieferung bis zum fertigen Produkt genau analysiert. Ziel war es, die Prozesse im System abzubilden. Dazu wurde SAP S/4HANA um eine SAP-basierte Enterprise Integration Platform erweitert. Diese ermöglicht es Unternehmen, die Shopfloor-Prozesse zu digitalisieren und einheitliche, integrierte Produktionsarbeitsplätze zu schaffen. Erreicht wurde dies durch die Implementierung von SAP MII (SAP Manufacturing Integration and Intelligence).

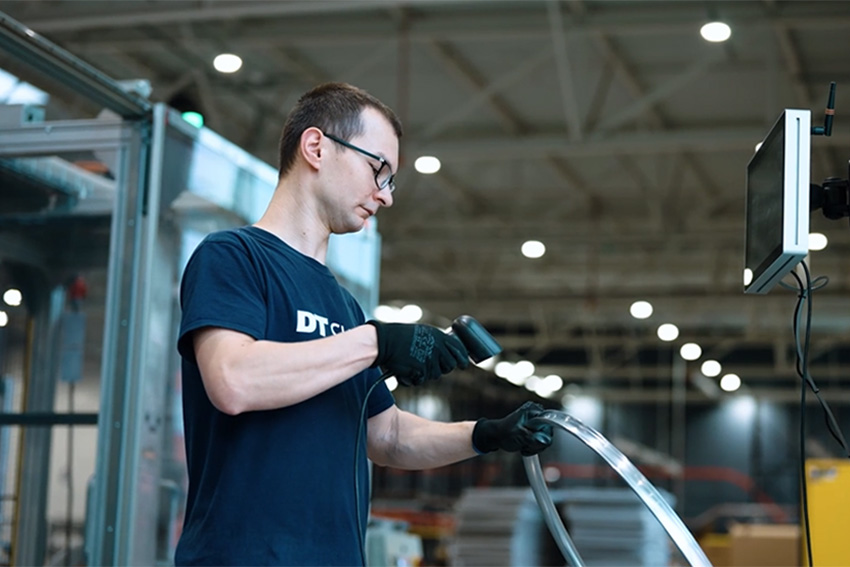

«Wir verstehen Smart Factory so, dass in unserem Fall in der neuen Produktionshalle in Polen die gesamte Produktion in das Gesamtunternehmen integriert ist», erklärt Michael Schütz. In der Fertigung sind heute alle notwendigen Daten inklusive Datenerfassung der Prozesssteuerungen und Maschinen-Informationen elektronisch auf einem Bildschirm zusammengefasst. Der Mitarbeitende wird Schritt für Schritt durch den gesamten Planungs- und Fertigungsprozess geführt – ebenso in der Logistik. Es war wichtig, die Mitarbeitenden von Anfang an in das Projekt einzubeziehen, denn sie sind es, die die Maschinen am Ende bedienen. «Wir haben gemeinsam Problemfelder identifiziert und Lösungen erarbeitet», erklärt Schütz. Für ihn ist eine gute Einbindung der Mitarbeitenden entscheidend für den Erfolg eines Projekts dieser Dimension.

Deutliche Zeit- und Kostenersparnis

DT Swiss startete im Oktober 2023 in Polen die Produktion von Aluminiumfelgen mithilfe des Smart-Factory-Konzeptes. Bereits nach wenigen Monaten waren signifikante Vorteile spürbar: Durch die Digitalisierung entfallen Fehltransporte und Umwege in der Logistik. Der Materialfluss ist jederzeit online einsehbar, ebenso der Zustand der Maschinen. «Ich kann heute jederzeit sehen, ob alle Maschinen einwandfrei laufen und auch mögliche Fehlerquellen lassen sich schnell identifizieren», erklärt Michael Schütz. Die digitale Steuerung und kontinuierliche Datenerfassung führten zudem zu viel mehr Transparenz in den einzelnen Prozessen. Auch Stillstandszeiten gebe es weniger.

«Schon heute erreichten wir eine Effizienzsteigerung von 15 bis 20 %. Am Ende werden es wohl 30 % sein», sagt Michael Schütz. Bei den Kosteneinsparungen im Herstellungsprozess rechnet er mit 20 %. Für DT Swiss hat sich die Investition damit bereits heute gelohnt: «Es sind die vielen messbaren Kosteneinsparungen, die uns vom Smart-Factory-Konzept überzeugen.» Und nachdem der Pilot in Polen derart gut und effizient angelaufen ist, soll der Rollout für das Konzept noch im Jahr 2024 am Hauptsitz in Biel erfolgen.