Precisione, qualità, flessibilità e sicurezza sono fattori decisivi per l’attività di fabbricazione di imballaggi e imballaggio per conto terzi della Früh Verpackungstechnik AG. L’azienda è riuscita a superare sfide come l’inserimento manuale dei dati e la mancanza di una visione d’insieme della produzione e della qualità con una soluzione digitale snella.

La Früh Verpackungstechnik sviluppa soluzioni di imballaggio su misura come film, buste e blister per prodotti medicali e farmaceutici. Un settore importante e in rapida crescita è il servizio di imballaggio per conto terzi: la Früh rispetta gli alti standard di qualità, sicurezza ed efficienza richiesti dai clienti medicali e farmaceutici con una produzione flessibile in lotti di volume variabile ed è anche in grado di evadere ordinazioni complesse con tempi di consegna ristretti. Per riuscirci occorrono processi convalidati, altamente efficienti e della massima qualità, nonché un alto livello di digitalizzazione e strumenti tecnici che consentano di reagire con flessibilità alle diverse esigenze di ciascun cliente.

Come digitalizzare i processi cartacei tradizionali?

Nel 2021, quando Pirmin Steiner ha iniziato a lavorare per la Früh Verpackungstechnik nel ruolo di Digital Transformation Manager, la digitalizzazione della produzione (detta anche «shopfloor») era ancora agli albori. Gli ordini venivano trasmessi in formato cartaceo e molte informazioni importanti, come ad esempio su volumi di produzione e scarti, venivano inserite manualmente in moduli fisici. Successivamente, i moduli venivano raccolti e un collaboratore si sedeva alla scrivania per elaborare tutti i dati.

«L’immissione manuale dei dati di produzione a cura di un collaboratore dello shopfloor è una pratica superata. La qualità dei dati ne risente ed è impossibile pianificare al meglio l’utilizzo delle macchine.»

Pirmin Steiner, Digital Transformation Manager, Früh Verpackungstechnik

Rimaneva solo da capire come realizzare una postazione digitale per la lavorazione degli imballaggi che rendesse possibile una registrazione standardizzata e uniforme dei dati: serve un Manufacturing Execution System (MES), con gli ingenti costi e la complessa implementazione che richiede, o esistono anche opzioni più snelle? In tutti i casi, la soluzione doveva garantire efficienza dei costi e tempi rapidi di realizzazione. Un altro obiettivo consisteva nel monitoraggio e nel miglioramento degli indicatori di produzione per ottimizzare l’utilizzo delle macchine e aumentare la produttività nel sul complesso.

Microsoft Power Platform anziché un MES

Per prima cosa è stata modernizzata l’elaborazione dei dati in Excel, rendendola più dinamica. Poi è venuto il momento della digitalizzazione vera e propria dei processi di registrazione dei dati. Pirmin Steiner ha individuato i requisiti nella produzione ed è giunto rapidamente alla conclusione che un MES sarebbe stato una soluzione troppo complessa e costosa. Al suo posto ha realizzato, in collaborazione con Swisscom e avvalendosi dell’ambiente low code Microsoft Power Platform, un’architettura target con una soluzione ritagliata sulle esigenze dell’azienda. I collaboratori dello shopfloor sono stati coinvolti già in questa fase e, al termine del processo, il piano è stato presentato alla Direzione, che lo ha approvato.

La nuova soluzione poggia su una «spina dorsale dei dati» costituita da Microsoft Power Platform e Microsoft Dataverse: tutti i dati inseriti dagli utenti tramite Power Apps e le informazioni sugli ordini provenienti dall’ERP vengono archiviati in questa banca dati. Anche le specifiche degli articoli e le informazioni sugli ordini conclusi finiscono direttamente in Dataverse. Le informazioni sugli ordini conclusi vengono ripresi ogni giorno nel sistema ERP. Questo semplifica l’evasione degli ordini da parte del personale addetto alla produzione.

Rilevamento dei tempi di inattività con sensori IoT

Non è raro che una macchina si blocchi durante la produzione, per diverse ragioni. Quando succede, l’obiettivo primario dello staff è rimetterla in funzione il prima possibile. La documentazione della causa e della durata dell’inattività richiedeva finora uno sforzo molto grande.

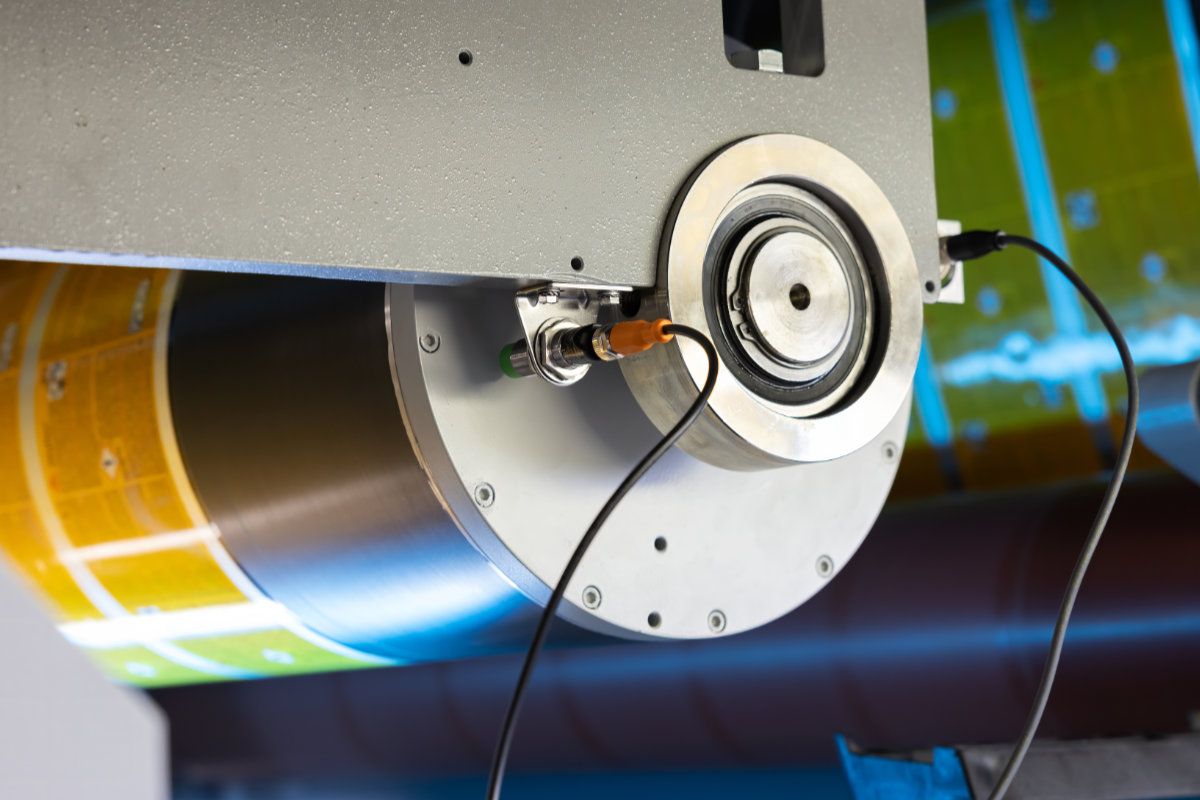

Non essendo necessari dati in tempo reale sullo stato d’esercizio, sulle macchine sono stati installati in retrofit dei sensori IoT che registrano i dati grazie alla tecnologia di trasmissione LoRaWAN attraverso l’hub IoT di Azure e li archiviano in un modello di banca dati.

I fattori principali che hanno spinto Pirmin Steiner a scegliere la Low Power Network LoRaWAN sono stati l’installazione semplice, la trasmissione sicura dei dati nel cloud con cifratura, lo scambio di dati basato su orario ed eventi, il ciclo di vita più lungo delle batterie e la convenienza economica dei sensori IoT.

Oggi il personale dello shopfloor ha a disposizione un grande display touch dove inserire immediatamente le informazioni sugli ordini, i processi di attrezzaggio e lavorazione nonché, una volta terminato l’ordine, le quantità effettive e le liste pezzi, tutte informazioni che possono poi essere trasmesse con un’efficace procedura guidata. I collaboratori possono inoltre in tutta praticità eseguire il check-in e check-out sul pannello di controllo per registrare le ore di lavoro e il numero di addetti effettivi che sono stati necessari per un determinato incarico.

«I sensori IoT ci permettono di individuare i fermi macchina esattamente quando si verificano. L’operatore può quindi risolvere il problema in tutta tranquillità. I sensori documentano automaticamente l’evento e bisogna solo aggiungere la causa.»

Pirmin Steiner, Digital Transformation Manager, Früh Verpackungstechnik

Lo shopfloor management viene semplificato da un dashboard in cui sono riprodotte informazioni chiare ed esatte su parametri come numero di pezzi, qualità e tempo richiesto per ogni macchina per adottare rapidamente le misure di miglioramento corrette.

Digital Manufacturing Services

I leader del settore hanno aumentato la loro produttività fino al 90% grazie alla trasformazione digitale. Gli esperti Swisscom vi supportano nella digitalizzazione della produzione.

Früh Verpackungstechnik AG

La Früh Verpackungstechnik AG è un’impresa industriale svizzera con sede a Fehraltorf e si posiziona tra i leader nelle soluzioni di imballaggio complesse. Le attività principali sono la fabbricazione di imballaggi e l’imballaggio per conto terzi al servizio dell’industria medicale e farmaceutica. Fondata nel 1980 da Albert Früh, la Früh Verpackungstechnik AG è ancora oggi un’impresa familiare innovativa con circa 700 addetti e un’infrastruttura performante e all’avanguardia.