Präzision, Qualität, Flexibilität und Sicherheit sind entscheidende Faktoren für das Packmittelherstellungs- und Lohnverpackungsgeschäft der Früh Verpackungstechnik AG. Herausforderungen wie manuelle Datenerfassung und eine fehlende Übersicht über Produktion und Qualität konnte das Unternehmen mit einer schlanken digitalen Lösung bewältigen.

Whitepaper: Ihr Weg zur Smart Factory

Sie möchten Ihre Maschinen, Anlagen und Prozesse einfach und nachhaltig digitalisieren? In diesem Whitepaper erfahren Sie, wie Sie die Shopfloor-Digitalisierung in Ihrem Unternehmen angehen können.

Die Früh Verpackungstechnik entwickelt massgeschneiderte Verpackungslösungen wie Folien, Beutel und Blister für medizintechnische und pharmazeutische Produkte. Ein wichtiger Bereich mit starkem Wachstum ist der Lohnverpackungsservice: Früh erfüllt die hohen Ansprüche der Pharma- und Medizinaltechnik-Kunden an Qualität, Sicherheit und Effizienz mit flexibler Produktion in unterschiedlichen Losgrössen und kann auch komplexe Bestellungen mit kurzen Lieferfristen abwickeln. Dazu bedarf es validierter, hocheffizienter Prozesse auf höchstem Qualitätsstandard – sowie eines hohen Grades an Digitalisierung und der technischen Mittel, um flexibel auf die unterschiedlichen Kundenbedürfnisse reagieren zu können.

Wie traditionelle Papierprozesse digitalisieren?

Als Pirmin Steiner 2021 zum Unternehmen stiess und die neue Rolle des Digital Transformation Manager übernahm, war die Digitalisierung in der Produktion – dem Shopfloor – noch nicht weit fortgeschritten. Aufträge gingen in Papierform ein. Und viele wichtige Informationen, zum Beispiel zu Produktionsmengen und Ausschüssen, wurden manuell auf Formularen erfasst. Zu einem späteren Zeitpunkt wurden die Formulare eingesammelt, und ein Mitarbeitender setzte sich hin und wertete alle Daten aus.

«Die händische Erfassung der Produktionsdaten durch die Shopfloor-Mitarbeitenden ist nicht mehr zeitgemäss. Die Datenqualität leidet und die Auslastung der Anlagen lässt sich nicht optimal planen.»

Pirmin Steiner, Digital Transformation Manager, Früh Verpackungstechnik

Die Frage war nun, wie sich ein digitaler Fertigungsarbeitsplatz zur standardisierten und einheitlichen Datenerfassung umsetzen lässt: Wird ein Manufacturing Execution System (MES) benötigt, das mit hohen Kosten und aufwendiger Implementation verbunden ist, oder geht es auch schlanker? Gefragt war eine kosteneffiziente und schnell realisierbare Lösung. Ein weiteres Ziel war das Monitoring und die Verbesserung von produktionsrelevanten Indikatoren, um die Auslastung der Anlagen zu optimieren und die Effizienz der Produktion insgesamt zu steigern.

Microsoft Power Platform statt komplexes MES

Als Erstes wurde die Aufbereitung der Daten in Excel modernisiert und dynamisch gestaltet. Dann ging es an die eigentliche Digitalisierung der Datenerfassungsprozesse. Pirmin Steiner hatte in der Produktion die Anforderungen ermittelt und kam rasch zum Schluss, dass ein MES eine zu komplexe und teure Lösung wäre. Stattdessen hat er in Zusammenarbeit mit Swisscom mithilfe der Low-Code-Umgebung Microsoft Power Platform eine Lösung erstellt, die genau auf die Bedürfnisse des Unternehmens zugeschnitten ist. Bereits in dieser Phase wurden die Shopfloor-Mitarbeitenden miteinbezogen und dann der Plan mit Erfolg der Geschäftsleitung präsentiert.

Im Zentrum der neuen Lösung stehen die Microsoft Power Platform und Microsoft Dataverse als «Datenrückgrat»: Darin sind alle Daten gespeichert, die die Benutzer*innen über Power Apps eingeben, sowie die Auftragsinformationen aus dem ERP. Die Artikelspezifikationen und Informationen zu den abgeschlossenen Aufträgen werden ebenfalls direkt im Dataverse abgelegt. Die Informationen von abgeschlossenen Aufträgen werden täglich wieder in das ERP zurückgeschrieben. Dies erleichtert die Handhabung der Aufträge für die Produktionsmitarbeitenden.

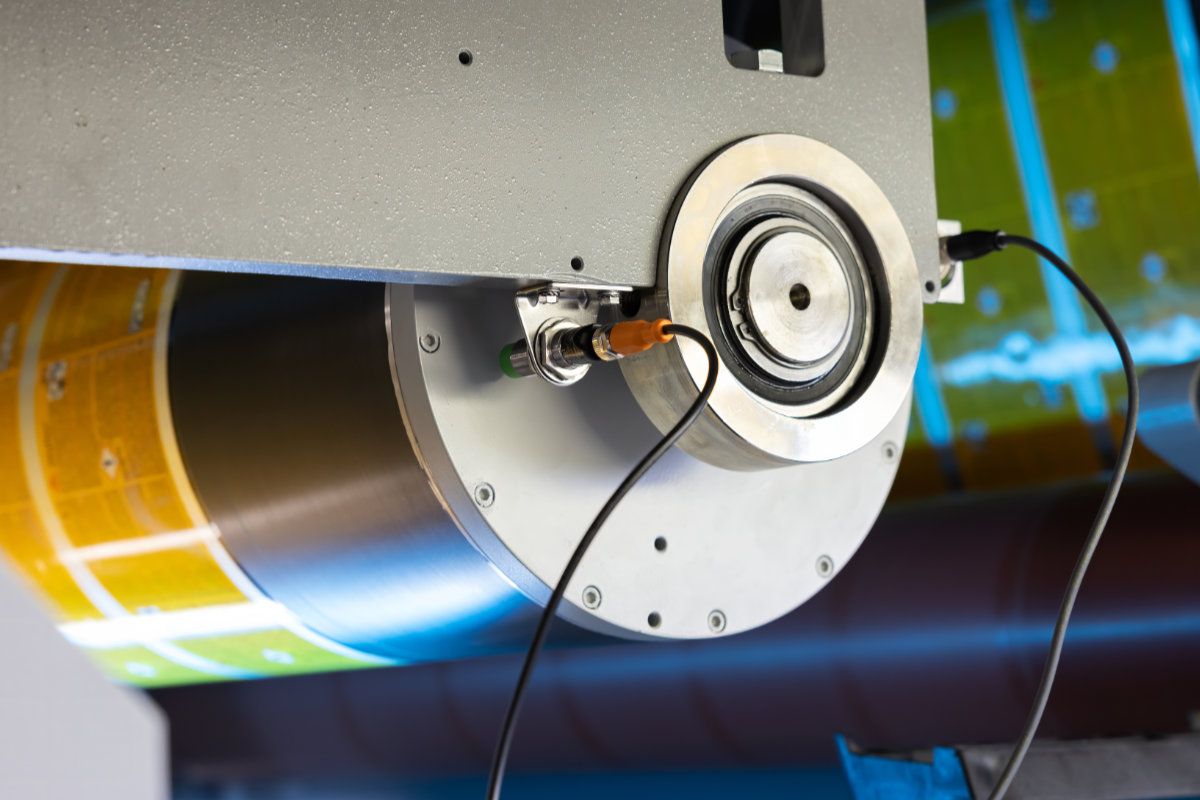

Stillstände in der Produktion mit IoT-Sensoren digital erfassen

In der Produktion kommt es zudem immer wieder vor, dass eine Anlage aus unterschiedlichen Gründen stoppt. Dann geht es für die Belegschaft vor allem darum, die Anlage möglichst rasch wieder zum Laufen zu bringen. Den Grund und die Dauer des Stillstands zu dokumentieren, war bis dato sehr aufwendig.

Da keine Echtzeitdaten zum Betriebsstatus notwendig waren, wurden die Anlagen in einem Retrofit mit IoT-Sensoren ausgerüstet, die über die Übertragungsgtechnologie LoRaWAN via Azure IoT Hub erfasst und in einem Datenbankmodell abgelegt werden.

Ausschlaggebend bei der Entscheidung für das Low Power Network LoRaWAN waren für Pirmin Steiner die einfache Installation, die sichere, verschlüsselte Datenübertragung in die Cloud, der Zeit- und eventbasierte Datenaustausch, der höhere Batterielebenszyklus sowie kostengünstige IoT-Sensoren.

Für das Personal auf dem Shopfloor steht heute ein grosses Touchdisplay bereit, auf dem die Auftragsinformationen, Rüst- und Bearbeitungsvorgänge sowie nach Fertigstellung des Auftrags Ist-Mengen und Stücklisten unmittelbar erfassbar und gut geführt vermittelt werden. Mitarbeitende können zudem leicht über das Panel ein- und auschecken, um die effektiven Arbeitszeiten und die Mitarbeiteranzahl am Auftrag zu ermitteln.

«Mit den IoT-Sensoren können wir Stillstände zum genauen Zeitpunkt erfassen. Der Operator kann den Stillstand ohne Stress beheben. Die Sensoren dokumentieren automatisch mit und es muss nur noch ein Stillstandsgrund angegeben werden.»

Pirmin Steiner, Digital Transformation Manager, Früh Verpackungstechnik

Das Shopfloor-Management wird durch ein Dashboard vereinfacht, das zu jeder Anlage exakte Informationen zu Parametern wie Stückzahlen, Qualität und benötigte Zeit anschaulich darstellt und damit rasche und korrekte Entscheidungen für Verbesserungsmassnahmen unterstützt.

Smart Manufacturing Solutions

Digitalisierung ist der Weg, Smart Manufacturing die Vision. Erhalten Sie von Swisscom umfassende und individuelle Begleitung mit holistischem Ansatz – von Business-Consulting über Software-Entwicklung bis hin zu Integration und Betrieb Ihrer Lösung.

Früh Verpackungstechnik AG

Die Früh Verpackungstechnik AG ist ein Industrieunternehmen für anspruchsvolle Verpackungslösungen aus der Schweiz mit Sitz in Fehraltorf. Der Fokus liegt auf der Packmittelherstellung und der Lohnverpackung für die pharmazeutische und medizintechnische Industrie. Die Früh Verpackungstechnik AG wurde 1980 von Albert Früh gegründet und ist bis heute ein unternehmergeführtes, innovatives Familienunternehmen mit aktuell rund 700 Mitarbeitenden und einer leistungsfähigen und wegweisenden Infrastruktur.